Новий вузол на 10% легший та вдвічі жорсткіший за виготовлений традиційним методом.

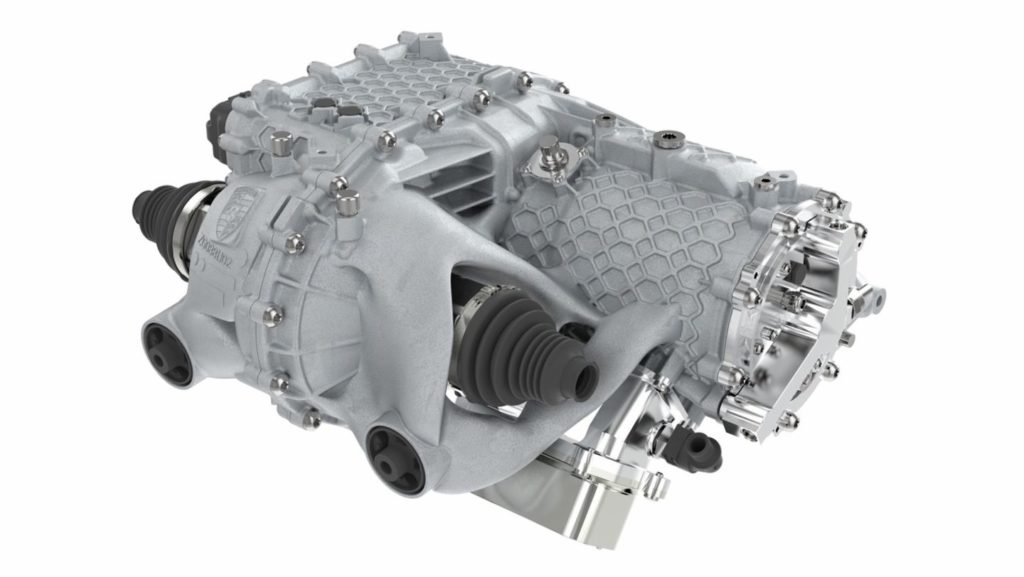

Компанія Porsche поділилася черговим досягненням у галузі 3D-друку. Фахівці відділу перспективних розробок силових агрегатів дослідного центру Porsche у Вайсаху надрукували на 3D-принтері оптимізований блок електроприводу, який складається з електродвигуна, електронних компонентів і редуктора з диференціалом.

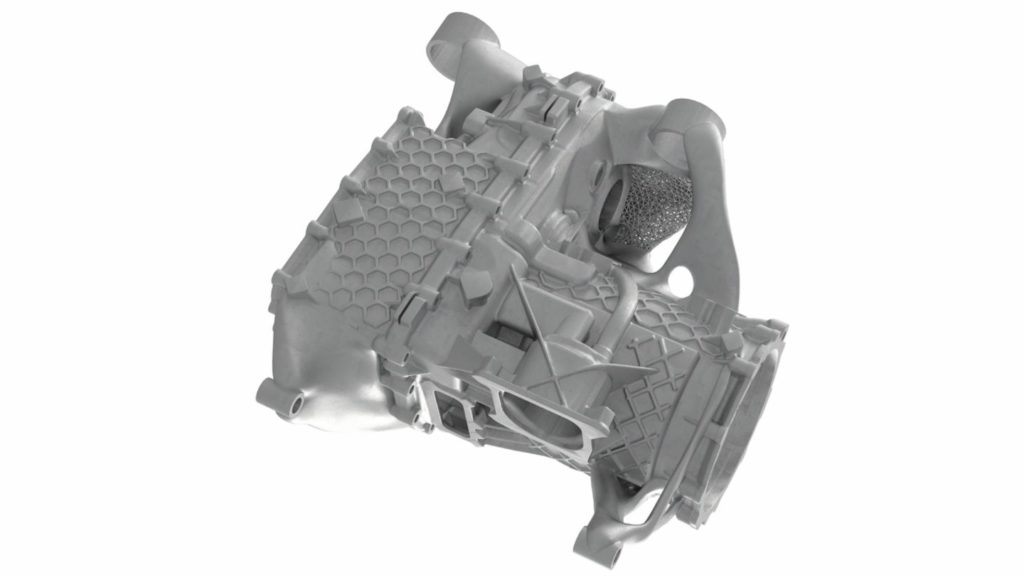

Застосування технології лазерного плавлення, при якій високочистий порошок алюмінієвого сплаву нагрівається в певних точках променем та застигає, формуючи виріб, дозволило створити корпус на 40% легший виготовленого традиційним методом та вдвічі жорсткішим у місцях найбільшого навантаження. При цьому товщина стінок деталі всього 1.5 мм, а загальна маса вузла зменшилася приблизно на 10%.

Крім зниження маси виробу ця технологія дозволяє інтегрувати в одній деталі більше функцій та зменшити число компонентів. Так стосовно блоку приводу процес складання скоротиться на 40 робочих операцій, а витрати робочого часу – на 20 хвилин.

На думку керівника проекту Фалька Хейлфорта, даний експеримент доводить придатність адитивних технологій для створення навантажених деталей порівняно великих розмірів.

Як раніше повідомляв Autogeek, Porsche та Siemens Energy розробляють кліматично нейтральні синтетичні види пального.